Стационарный бетонный завод

БСУа-120h-л

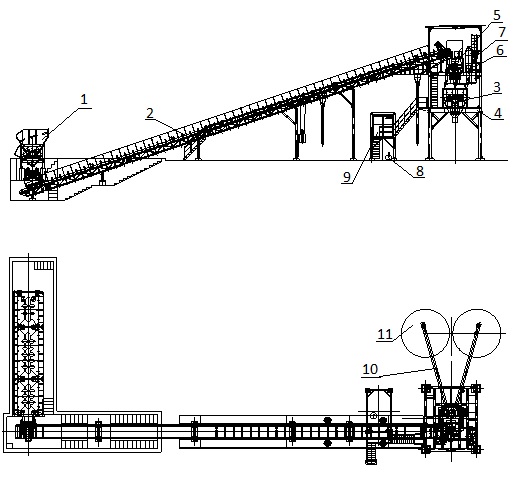

Схема:

1. Система дозировки инертных материалов (приемные бункера)

2. Система подачи инертных материалов в смеситель (ленточный конвейер)

3. Система смешивания (смеситель)

4. Башня смесителя

5. Система дозировки цемента

6. Система подачи и дозировки воды

7. Система дозировки хим. добавок

8. Пневматическая система

9. Диспетчерская с электронной системой автоматического управления

10. Шнеки подачи цемента

11. Силоса для хранения цемента

Технические характеристики

|

Наименование |

Показатели |

|

Производительность БСУ по готовой смеси в час |

120 м3/ч |

|

Количество и объем приемных бункеров для инертных материалов* |

4 по 20 м3 |

|

Тип смесителя |

Горизонтальный двухвальный |

|

Система смазки |

Автоматическая |

|

Объем смесителя по выходу готовой смеси |

2000 л |

|

Система загрузки инертных материалов в смеситель |

Ленточный конвейер (угол подъема 180) |

|

Климатическое исполнение |

Летнее/зимнее |

|

Система управления БСУ |

Автоматическая |

|

Точность дозировки инертных материалов |

±2% |

|

Точность дозировки цемента |

±1% |

|

Точность дозировки воды |

±1% |

|

Точность дозировки добавок |

±1% |

|

Энергопотребление всего БСУ |

165 кВт |

|

Общий вес оборудования |

72 тн |

|

Необходимая площадь для размещения оборудования |

940 м2 |

* количество и объем приемных бункеров для инертных материалов может быть изменен Клиентом при оформлении заказа

Комплект поставки:

|

Наименование узла |

Основные элементы узла |

Технические характеристики |

Кол-во |

|

1. Система дозировки инертных материалов |

Приемные бункера инертных материалов на раме (ширина загрузки 3,3 м) |

20 м3 |

4 шт |

|

Весовой бункер - дозатор |

Тип взвешивания: индивидуально для каждого бункера |

4 шт |

|

|

Весовой датчик |

Тензодатчик TRANSCELL (USA) |

4 компл |

|

|

Ленточный конвейер с устройством очистки |

Общая длина ленты 42000 мм, ширина 800 мм |

1 шт |

|

|

Пневмоцилиндры |

AIRTЕC (Korea) |

12 шт |

|

|

Вибратор сводообрушения |

WAM (Italy) |

4 шт |

|

|

Решетки на бункера |

ячейка 100х100 мм |

4 шт |

|

|

2. Система подачи инертных материалов в смеситель |

Ленточный конвейер |

Общая длина ленты 77400 мм, ширина 1000 мм. Угол подъема 18° |

1 шт |

|

Эл. привод с редуктором |

37 кВт |

1 шт |

|

|

Натяжное устройство |

Мет. конструкция |

1 компл |

|

|

Верхний и нижний опорный ролики |

Мет. конструкция |

1 компл |

|

|

Рама |

Мет. конструкция |

1 компл |

|

|

Устройство очистки ленты |

Мет. конструкция |

1 компл |

|

|

Защитная обшивка |

Мет. лист |

1 компл |

|

|

3. Система смешивания |

Смеситель горизонтальный двухвальный, объем выгрузки готовой смеси - 2000 л |

Броня - Nihard 500 HB Лопатки - Nihard 600 HB |

1 шт |

|

Редукторы смесителя |

Bonfiglioli (Italy) |

2 шт |

|

|

Эл. привод |

37 кВт |

2 шт |

|

|

Система выгрузки |

Шиберная заслонка на гидравлическом приводе |

1 компл |

|

|

Система автоматической смазки |

Nanjing (Korea) |

1 компл |

|

|

4. Башня смесителя |

Рама |

Мет. конструкция |

1 компл |

|

Приемный бункер инертных материалов (устанавливается перед смесителем) |

Мет. конструкция |

1 шт |

|

|

Лестницы и ограждающие конструкции (2 уровня) |

Мет. конструкция |

1 компл |

|

|

Пневматический затвор |

AIRTЕC (Korea) |

1 шт |

|

|

Вибратор сводообрушения |

WAM (Italy) |

2 шт |

|

|

Утепленная защитная обшивка башни смесителя |

Сэндвич панели 75 мм |

1 компл |

|

|

Система вентиляции смесителя |

SM-10 SICOMA (Italy) |

1 компл |

|

|

Устройство промывки смесителя |

Система подачи воды под высоким давлением |

1 компл |

|

|

5. Система дозировки воды |

Дозирующая емкость на раме |

600 кг |

1 шт |

|

Весовой датчик |

Тензодатчик TRANSCELL (USA) |

3 шт |

|

|

Двусторонний пневмоклапан |

Ø 100 мм SICOMA (Italy) |

2 компл |

|

|

Индикаторы уровня |

Защитное исполнение |

1 компл |

|

|

Насос |

Антикоррозийное исполнение |

2 шт |

|

|

Трубопровод |

Оцинкованная сталь |

1 компл |

|

|

6. Система дозировки цемента |

Бункер – дозатор на раме |

1200 кг |

1 шт |

|

Весовой датчик |

Тензодатчик TRANSCELL (USA) |

3 шт |

|

|

Двусторонний пневмоклапан |

Ø 300 мм SICOMA (Italy) |

1 шт |

|

|

Вибратор сводообрушения |

WAM (Italy) |

1 шт |

|

|

7. Система дозировки хим. добавок |

Дозирующая емкость на раме |

60 кг |

1 шт |

|

Весовой датчик |

Тензодатчик TRANSCELL (USA) |

1 шт |

|

|

Двусторонний пневмоклапан |

Ø 50 мм SICOMA (Italy) |

3 шт |

|

|

Индикаторы уровня |

Защитное исполнение |

2 компл |

|

|

Насос |

Антикоррозийное исполнение |

2 компл |

|

|

Трубопровод |

Оцинкованная сталь |

2 компл |

|

|

8. Пневматическая система |

Компрессор |

Fusheng (Korea) |

1 шт |

|

Система пневмопроводов |

Пластик |

1 компл |

|

|

Ресивер |

200 л |

2 шт |

|

|

9. Автоматическая электронная система управления |

Силовой шкаф |

Комплект оборудования |

1 шт |

|

Шкаф управления |

Комплект оборудования |

1 шт |

|

|

Консоль управления |

Комплект оборудования |

1 шт |

|

|

Комната оператора 8 м2 |

Комплект оборудования |

1 шт |

|

|

Компьютер |

Промышленное исполнение EVOC |

2 компл |

|

|

Монитор LCD |

17” Lenovo |

2 компл |

|

|

Реле |

Schneider (France)/ABB (Switzerland) |

1 шт |

|

|

Автоматы защиты |

Schneider (France)/ABB (Switzerland) |

1 шт |

|

|

Мини - реле |

OMRON (Japan)/APT (USA) |

1 компл |

|

|

Контроллер |

OMRON (Japan) |

1 шт |

|

|

UPS (источник бесперебойного питания) |

SANTEK (Korea) |

1 компл |

|

|

Кондиционер |

1.5 кВт Midea (China) |

1 шт |

|

|

Принтер |

Panasonic |

1 шт |

|

|

Соединительные кабели |

Медь |

1 компл |

|

|

10. Система подачи цемента |

Шнек |

Ø273, длина 9 м Sicoma (Italy) |

2 шт |

|

11. Система видео наблюдения |

Камера |

(защитное исполнение) |

2 шт |

|

Монитор |

17” Lenovo |

2 шт |

Опции:

- силоса для цемента объемом 50, 100, 150, 200, 300 тонн (разборная по сегментам банка силоса, фильтра, датчики верхнего и нижнего уровней положения цемента, поворотная заслонка, система аэрации, автоматическая система продувки фильтров, опорная рама, лестницы и ограждающие конструкции);

- система зимнего утепления для обогрева инертных материалов и производственных помещений

Срок производства и поставки: 40 дней

Гарантия на оборудование: 2 года

Сервисное обслуживание: заключаем договора на сервисное текущее и плановое обслуживание; бесперебойное снабжение расходными и запасными частями

Высокопроизводительный бетонный завод – цена на БСУа-120h-л

Для компаний, выбирающих бетонный завод, цена является одним из факторов, влияющих на покупку. В то же время, она не должна иметь решающего значения, поскольку оборудование выбирают по техническим характеристикам. Когда речь идет о стационарных установках высокой производительности, при примерно равных технических характеристках, необходимо уделить внимание инженерным решениям, продуманности конструкции, адаптации к условиям работы и стоимости эксплуатации. По этим параметрам модель бетонного завода БСУа-120h-л выгодно отличается от конкурентов.

Особенности конструкции и инженерные решения БСУа-120h-л

Модель относится к высокопроизводительным установкам. Выход товарного бетона или строительной смеси составляет 120 м3 в час. Для простоты и удобства эксплуатации модель оснащена автоматической системой управления. На базе промышленного компьютера EVOC и фирменного программного обеспечения в АСУ реализован весь необходимый функционал, включая:

- простоту составления, сохранения, загрузки и применения рецептов бетонов и растворов;

- полный контроль технологического процесса с выводом информации на дисплей системы;

- формирование и распечатка счетов-фактур;

- учет всех поступающих материалов и отгрузок.

АСУ исключает производственный брак бетона или растворной смеси, а также неучтенную отгрузку материалов.

Реализованные программно-аппаратные решения позволяют снизить требования к подготовке персонала. Поэтому на обучение специалистов работе на бетонном заводе цена снижается, что позволяет сократить финансовые затраты на начальной стадии.

Сокращает расходы на подготовительном и начальном этапе эксплуатации БСУа-120h-л оптимизированная система загрузки инертных материалов. Инженеры разработали и внедрили приемные бункеры, оптимизированные под загрузку самыми распространенными моделями фронтальных погрузчиков. Соответственно, необходимости в покупке дорогостоящего оборудования не возникает.

Опциональное исполнение БСУа-120h-л

Конфигурация и количество приемных бункеров может быть изменена по требованию заказчика. При этом остается неизменной точность дозирования материалов. Погрешность не превышает 1-2%, что никак не сказывается на конечном качестве товарного бетона или раствора.

Также в виде опций можно заказать:

- систему утепления – на бетонный завод цена изменится, при этом оборудование можно эксплуатировать в холодном климате и в зимний период;

- силоса для цемента – также не оказывает значительного влияния на стоимость РБУ, и позволяет держать большие запасы цемента.

Бетонный завод – цена от производителя

В нашей компании разрабатывается строительное оборудование с учетом специфики и особенностей отечественной эксплуатации. Это делает наши установки сбалансированными по характеристикам. Стоимость РБУ привлекательная для большинства клиентов, а индивидуальные условия делают сотрудничество взаимовыгодным.

Получите уникальное коммерческое предложение у менеджера. Свяжитесь со специалистом по телефону бесплатной линии 8 800 505 93 99 или e-mail Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.