Стационарный бетонный завод

БСУпа-60h-ск

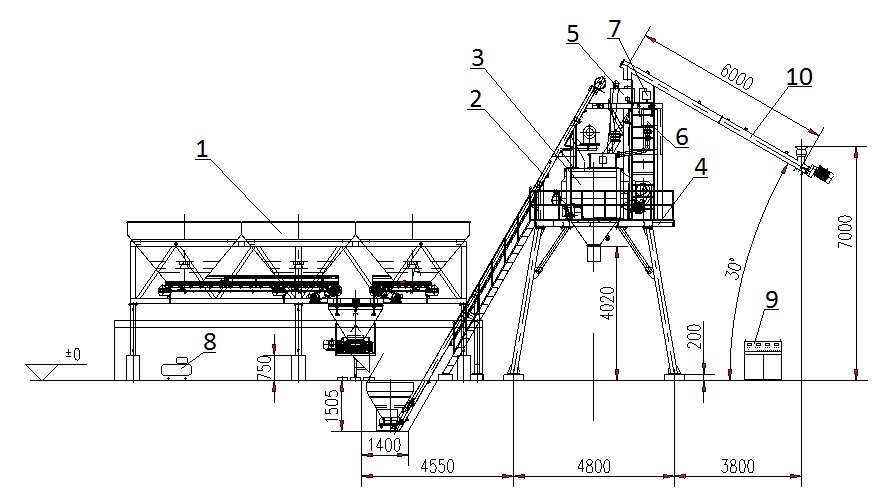

Схема:

1. Система дозировки инертных материалов (приемные бункера)

2. Система подачи инертных материалов в смеситель (скиповый подъемник)

3. Система смешивания (смеситель)

4. Башня смесителя

5. Система дозировки цемента

6. Система дозировки воды

7. Система дозировки хим. добавок

8. Пневматическая система

9. Электронная система управления и контроля

10. Система подачи цемента

Технические характеристики

|

Наименование |

Показатели |

|

Производительность БСУ по готовой смеси в час |

55-60 м3/ч |

|

Количество и объем приемных бункеров для инертных материалов * |

3 по 15 м3 |

|

Тип смесителя |

Горизонтальный двухвальный |

|

Система смазки |

Автоматическая |

|

Объем смесителя по выходу готовой смеси |

1000 л |

|

Система загрузки инертных материалов в смеситель |

Скиповый подъемник |

|

Климатическое исполнение |

Летнее/зимнее |

|

Система управления БСУ |

Полуавтоматическая |

|

Точность дозировки инертных материалов |

±2% |

|

Точность дозировки цемента |

±1% |

|

Точность дозировки воды |

±1% |

|

Энергопотребление всего БСУ |

86 кВт |

|

Общий вес оборудования |

18,5 тонн |

|

Необходимая площадь для размещения оборудования |

127 м2 |

*количество и объем приемных бункеров для инертных материалов может быть изменен Клиентом при оформлении заказа

Комплект поставки:

|

Наименование узла |

Состав |

Описание |

Кол-во |

|

1. Система дозировки инертных материалов |

Приемные бункера инертных материалов на раме (ширина загрузки 3,3 м) |

15 м3 |

3 шт |

|

Дозирующие ленточные конвейеры |

Ширина 500 мм 5,5 кВт |

3 шт |

|

|

Весовой бункер |

1,8 м3 |

1 компл |

|

|

Весовой датчик |

Тензодатчики, 2000 кг |

3 компл |

|

|

Разгрузочный ленточный конвейер |

Ширина 500 мм 5,5 кВт |

1 шт |

|

|

Вибраторы сводообрушения |

0,2 кВт; WAM (Italy) |

3 шт |

|

|

Решетки на бункера |

ячейка 100х100 мм |

3 шт |

|

|

2. Система подачи инертных материалов в смеситель |

Лебедка скипа (с тормозным устройством) |

18,5 кВт |

1 компл |

|

Направляющие скипа |

Мет. конструкция |

1 шт |

|

|

Подъемный скип |

1,8 м3 |

1 компл |

|

|

Верхние и нижние концевые выключатели |

Schneider (France) |

3 компл |

|

|

3. Система смешивания |

Горизонтальный двухвальный смеситель, объем по выгрузке готовой смеси - 1000 литров |

Броня - Nihard 500 HB Лопатки - Nihard 600 HB |

1 шт |

|

Эл. привод |

22 кВт |

2 шт |

|

|

Система выгрузки готовой смеси |

Шиберная заслонка на гидравлическом приводе |

1 компл |

|

|

Система смазки |

0,75 кВт; Автоматическая |

1 компл |

|

|

Система промывки |

Подача воды под давлением |

1 компл |

|

|

4. Башня смесителя |

Рама |

Мет. конструкция |

1 компл |

|

Лестницы и ограждающие конструкции (2 уровня) |

Мет. конструкция |

1 компл |

|

|

Вибратор сводообрушения (воронка выгрузки готовой смеси) |

0,2 кВт; WAM (Italy) |

1 шт |

|

|

5. Система дозировки воды |

Дозирующая емкость на раме |

450 кг |

1 компл |

|

Весовой датчик |

Тензодатчики, 500 кг |

3 шт |

|

|

Двусторонний пневмоклапан |

Ø 100 мм, Sicoma (Italy) |

1 шт |

|

|

Насос |

4 кВт, антикоррозийное исполнение |

1 шт |

|

|

Трубопровод |

Оцинкованная сталь |

1 компл |

|

|

6. Система дозировки цемента |

Бункер – дозатор на раме |

850 кг |

1 компл |

|

Весовые датчики |

Тензодатчики, 1000 кг |

3 шт |

|

|

Двусторонний пневмоклапан |

Ø 250 мм, Sicoma (Italy) |

1 шт |

|

|

Вибратор сводообрушения |

0,2 кВт; WAM (Italy) |

1 шт |

|

|

7. Система дозировки хим. добавок |

Дозирующая емкость на раме |

50 кг |

1 шт |

|

Весовой датчик |

Тензодатчики 100 кг TRANSCELL (USA) |

1 шт |

|

|

Двусторонний пневмоклапан |

Ø 50 мм, SICOMA (Italy) |

1 шт |

|

|

Насос |

1,1 кВт, антикоррозийное исполнение |

1 шт |

|

|

Трубопровод, фитинги, запорная арматура |

Оцинкованная сталь |

1 компл |

|

|

8. Пневматическая система |

Компрессор |

5,5 кВт, Fusheng (Korea) |

1 шт |

|

Клапаны |

AIRTEC (Korea) |

1 компл |

|

|

Трубопровод |

Оцинкованная сталь |

1 компл |

|

|

9. Полуавтоматическая система управления и контроля (с возможностью автоматической работы, по принципу «одной кнопки») |

Силовой шкаф |

Комплект оборудования |

1 компл |

|

Контакторы |

Schneider (France)/ABB (Switzerland) |

1 компл |

|

|

Автоматы защиты |

Schneider (France)/ABB (Switzerland) |

1 компл |

|

|

Мини - реле |

OMRON (Japan)/APT (USA) |

1 компл |

|

|

Консоль управления |

Комплект оборудования |

1 компл |

|

|

Соединительные кабели, реле, выключатели, датчики |

Комплект оборудования |

1 компл |

|

|

Соединительные кабели |

Медь |

1 компл |

|

|

10. Система подачи цемента |

Шнек |

7,5 кВт; Ø219; длина 6 м Sicoma (Italy) |

1 компл |

Опции:

- силоса для цемента объемом 50, 100, 150, 200, 300 тонн (разборная по сегментам банка силоса, фильтра, датчики верхнего и нижнего уровней положения цемента, поворотная заслонка, система аэрации, автоматическая система продувки фильтров, опорная рама, лестницы и ограждающие конструкции); - система зимнего утепления для обогрева инертных материалов и производственных помещений

Срок производства и поставки: 40 дней

Гарантия на оборудование: 2 года

Сервисное обслуживание: заключаем договора на сервисное текущее и плановое обслуживание; бесперебойное снабжение расходными и запасными частями.

Купить РБУ БСУпа-60h-ск

Без качественного бетона и строительных растворов немыслима ни одна стройка. А поскольку строительство в России развивается динамично, есть гарантия высокого спроса на эти материалы в течение длительного периода времени. Поэтому купить РБУ стоит не только подрядчикам, но инвесторам. Первые существенно сократят издержки на закупку растворов и бетона и сделают поставки прогнозируемыми, а вторые удачно инвестируют средства.

Технические характеристики и уникальные инженерные решения стационарного бетонного завода БСУпа-60h-ск делают модель перспективной для подрядчиков, и инвесторов. Ее производительности вполне достаточно для обслуживания сразу нескольких объектов строительства.

Технические характеристики БСУпа-60h-ск

Инженеры-конструкторы компании при разработке модели стационарной РБУ учитывали общемировую и отечественную практику эксплуатации оборудования. Это оказало существенное влияние на характеристики модели.

- Производительность – 60 м3/ч.

- Штатное количество и объем приемных бункеров – 3 шт. x 15 м3.

- Система загрузки материалов – скиповый подъемник.

- Энергопотребление – 86 кВт.

- Площадь под размещение оборудования – не менее 127 м2.

Купить РБУ можно с дополнительными опциями, которые упрощают эксплуатацию завода и повышают период автономной работы:

- силоса для цемента объемом 50-300 т;

- увеличение количества и объема приемных бункеров;

- система зимнего утепления для эксплуатации завода в холодное время года или в северных регионах России.

На предприятии введена система контроля качества по ISO 9001, что в совокупности с внедрением решений от производителей промышленного оборудования и узлов из Ю.Кореи, Европы и США гарантирует высокое качество, надежность и долговечность. Применяемые инженерные решения позволяют сократить количество и продолжительность простоев, связанных с сервисным обслуживанием.

Инженерные особенности модели БСУпа-60h-ск

Сегодня можно купить РБУ любого качества и исполнения. Но наше оборудование выделяется среди прочих некоторыми важными особенностями, которые позволяют сократить финансовые издержки, связанные с работой оборудования.

- Эксплуатация завода по принципу «одной кнопки». Если купить РБУ БСУпа-60h-ск с полуавтоматическим управлением, можно не вкладывать большие средства в обучение персонала. Рутинные операции и манипуляции сведены к минимуму.

- Упрощенная загрузка приемных бункеров. Модель рассчитана на загрузку бункеров как обычными фронтальными погрузчиками, так и специализированными машинами.

- Долговечная эксплуатация. При производстве установки используется сталь 18кп качественная, отличающаяся повышенной прочностью и коррозионостойкостью благодаря уменьшенному содержанию серы.

Купить РБУ БСУпа-60h-ск без посредников

Наша компания самостоятельно разрабатывает и производит оборудование для изготовления бетона и строительных растворов. Мы гарантируем быстрое исполнение заказа, лучшую цену и качественное сервисное обслуживание.

Хотите купить РБУ на индивидуальных условиях? Обсудите детали сделки с менеджером по телефону бесплатной линии 8 800 505 93 99 или e-mail Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра..