Мобильный бетонный завод

МБСУ-25j

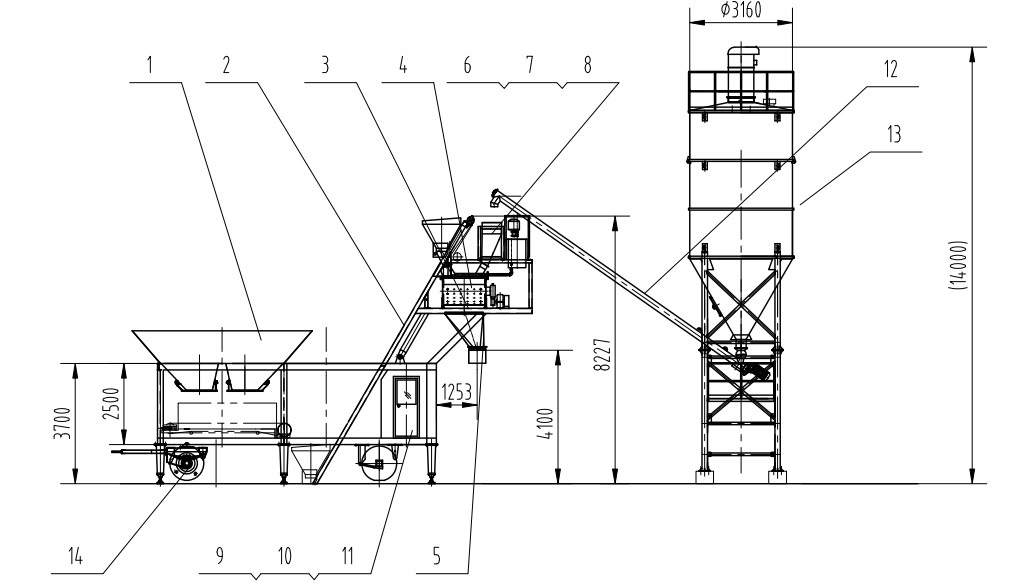

Схема общая:

1. Система дозировки инертных материалов (приемные бункера)

2. Система подачи инертных материалов в смеситель (скип)

3. Опорная конструкция (рама)

4. Система смешивания (смеситель)

5. Разгрузочная воронка

6. Система дозировки цемента

7. Система дозировки воды

8. Система дозировки хим. добавок

9. Пневматическая система

10. Диспетчерская с электронной системой автоматического управления

11. Металлический шкаф с электрическими компонентами

12. Силос цемента (опция)

13. Система подачи цемента (шнек)

14. Шасси

Технические характеристики

|

Наименование |

Показатели |

|

Производительность МБСУ-25j по готовой смеси в час |

25 м3/ч |

|

Количество и объем приемных бункеров для инертных материалов |

4 по 4 м3 или 2 по 8 м3 |

|

Тип смесителя |

Горизонтальный двухвальный |

|

Система смазки |

Автоматическая |

|

Объем смесителя по выходу готовой смеси |

500 л |

|

Система загрузки инертных материалов в смеситель |

Скиповый подъемник |

|

Климатическое исполнение |

Летнее |

|

Система управления БСУ |

Автоматическая |

|

Точность дозировки инертных материалов |

±2% |

|

Точность дозировки цемента |

±1% |

|

Точность дозировки воды |

±1% |

|

Точность дозировки добавок |

±1% |

|

Энергопотребление всего БСУ |

56 кВт |

|

Общий вес оборудования |

14,5 тонн |

|

Необходимая площадь для размещения оборудования |

180 м2 |

Комплектация:

|

Наименование |

Состав |

Описание |

Кол-во |

|

1. Система дозировки инертных материалов |

Приемные бункера инертных материалов на раме |

8 м3 |

2 шт |

|

Пневмоцилиндры |

AIRTЕC/SMC, Ø 63мм |

4 шт |

|

|

Вибраторы сводообрушения |

WAM (Italy) |

1 шт |

|

|

Весовые датчики |

Тензодатчики TRANSCELL (USA), 1000 кг |

4 шт |

|

|

Весовой ленточный конвейер |

Макс 1500 кг, ширина ленты 650 мм |

1 шт |

|

|

Электропривод |

4 кВт |

1 шт |

|

|

2. Система подачи инертных материалов в смеситель |

Скиповый подъемник |

1 м3 |

1 шт |

|

Эл. привод с редуктором |

5,5 кВт |

1 шт |

|

|

Приемная воронка инертных материалов |

Мет. конструкция |

1 шт |

|

|

Направляющие скипа |

Мет. конструкция |

1 компл |

|

|

Датчики положения скипа |

Schneider |

1 компл |

|

|

3. Система смешивания |

Горизонтальный двухвальный смеситель, объем по выгрузке готовой смеси – 500 л |

Броня - Nihard 500 HB Лопатки - Nihard 600 HB |

1 шт |

|

Электропривод |

18,5 кВт |

1 шт |

|

|

Система выгрузки смеси |

Шиберная заслонка на пневмоприводе |

1 компл |

|

|

Пневмоцилиндр |

AIRTЕC (Korea) Ø 100 мм |

1 шт |

|

|

Система смазки |

Автоматическая |

1 компл |

|

|

4. Опорная конструкция |

Рама |

Мет. конструкция |

1 компл |

|

Разгрузочная воронка |

Усеченный конус, сталь 5 мм |

1 шт |

|

|

Лестницы и ограждающие конструкции |

Мет. конструкция |

1 компл |

|

|

Вибратор сводообрушения |

WAM (Italy) |

1 шт |

|

|

5. Система дозировки цемента |

Бункер – дозатор на раме |

300 кг |

1 шт |

|

Весовые датчики |

Тензодатчики TRANSCELL (USA), 500 кг |

1 компл |

|

|

Двусторонний пневмоклапан |

Ø 200 мм |

1 шт |

|

6. Система дозировки воды |

Дозирующая емкость на раме |

150 кг |

1 шт |

|

Весовые датчики |

Тензодатчики TRANSCELL (USA), 300 кг |

1 компл |

|

|

Насос подачи воды в смеситель |

1,1 кВт производительность 35 м3 /час |

1 шт |

|

|

Насос подачи воды в дозировочную емкость |

2,2 кВт производительность 25 м3/час |

1 шт |

|

|

Трубопровод, фитинги, запорная арматура |

Оцинкованная сталь |

1 компл |

|

|

7. Система дозировки хим. добавок |

Дозирующий бункер на раме |

20 кг |

1 шт |

|

Датчик взвешивания |

Тензодатчики TRANSCELL (USA) |

1 компл |

|

|

Двусторонний клапан |

Ø 50 мм |

1 шт |

|

|

Насос в антикоррозийном исполнении |

3 кВт производительность 12,5 м3/час |

1 шт |

|

|

Расходная емкость хим. добавок |

3 м3 |

1 шт |

|

|

Трубопровод, фитинги, запорная арматура |

Оцинкованная сталь |

1 компл |

|

|

8. Пневматическая система |

Компрессор |

Fusheng (Korea) 3 кВт, 0,6 м3в мин. |

1 шт |

|

Комплектующие |

Соединительные элементы |

1 компл |

|

|

Пневмопровод |

Пластик |

1 компл |

|

|

9. Диспетчерская |

Комната управления |

Сэндвич панели |

1 шт |

|

Рабочее место оператора |

Стол, стул |

1 компл |

|

|

Система кондиционирования |

Haier |

1 компл |

|

|

10. Электронная система с автоматизированным управлением |

Силовой шкаф |

Комплект оборудования |

1 шт |

|

Шкаф управления |

Комплект оборудования |

1 шт |

|

|

Консоль управления |

Комплект оборудования |

1 шт |

|

|

Контакторы |

Schneider (France)/Siemens (Germany) |

1 компл |

|

|

Автоматы защиты |

Schneider (France)/Siemens (Germany) |

1 компл |

|

|

Мини - реле |

OMRON (Japan) |

1 компл |

|

|

Контроллер |

Siemens (Germany) |

1 компл |

|

|

Соединительные кабели |

Медь |

1 компл |

|

|

Принтер |

Panasonic |

1 шт |

|

|

11. Транспортировочная система |

Сцепное устройство |

Евростандарт |

1 компл |

|

Поддерживающие опоры |

Аутригеры |

1 компл |

|

|

Задний мост с тормозной системой |

Евростандарт |

1 компл |

|

|

Комплект сигнальных фонарей |

Евростандарт |

1 компл |

|

|

12. Система подачи цемента |

Шнек |

Ø 219, длина 9 м |

1 компл |

Опции:

- силоса для цемента объемом 50, 100, 150, 200, 300 тонн (разборная по сегментам банка силоса, фильтра, датчики верхнего и нижнего уровней положения цемента, поворотная заслонка, система аэрации, автоматическая система продувки фильтров, опорная рама, лестницы и ограждающие конструкции);

- система зимнего утепления для обогрева инертных материалов и производственных помещений

Срок производства и поставки: 40 дней

Гарантия на оборудование: 2 года

Сервисное обслуживание: заключаем договора на сервисное текущее и плановое обслуживание; бесперебойное снабжение расходными и запасными частями

Сравниваем: мобильный бетонный завод на базе автомобиля или БСУ на колесном шасси

Проведения строительных работ на большом удалении от стационарных РБУ, а также при комплексном освоении территории многие строительные организации покупают мобильный бетонный завод на базе автомобиля или автоприцепа. Подобное оборудование отличается не только отличной производительностью, но и абсолютной мобильностью: на развертывание завода потребуется максимум 2 часа времени.

Но что же выбрать – РБУ на автомобильном шасси или на базе прицепа? Модель МБСУ-25j демонстрирует практически полное превосходство решений на прицепных шасси.

Преимущества МБСУ-25j перед РБУ на базе автомобиля

Модель мобильного бетонного завода на шасси, прицепляемом к автомобилю, обладает целым рядом преимуществ в сравнении с автомобильным РБУ.

- Мобильный бетонный завод на базе автомобиля обладает ограниченной проходимостью. Сказывается суммарный вес и бетонорастворного оборудования, и самого автомобиля. Несамоходное шасси весит существенно меньше, что позволяет сократить расходы на организацию подъездных путей.

- РБУ на автошасси периодически нуждается в ремонте и прохождении технического осмотра. Если же оборудование размещено в прицепе, то простои, связанные с поломкой автошасси, почти исключаются. Достаточно периодически проходить технический осмотр. Шасси обслуживается вместе с оборудованием.

- Стоимость оборудования на автомобильном шасси выше в сравнении с прицепной моделью (при сопоставимых технических характеристиках). Сказывается стоимость самого автомобиля – прицеп стоит в любом случае дешевле.

Установка МБСУ-25j обладает куда большей свободой передвижения в сравнении с аналогами на автошасси. При этом ее технические характеристики привлекательны для большинства строительных организаций.

Технические характеристики МБСУ-25j

Установка собирается на автомобильном двухосном прицепе с дополнительными упорами для обеспечения устойчивости во время работы или длительной стоянки. Подобная компоновка позволила реализовать следующие характеристики:

- производительность – до 25 м3/ч;

- объем по выходу готовой смеси и тип смесителя – 0,5 м3, горизонтальный двухвальный;

- точность дозирования – до ± 1-2 % для инертных материалов и до ± 1 % для цемента, воды и химических добавок;

- энергопотребление МБСУ-25j – до 56 кВт;

- площадь для размещения БСУ – от 180 м2.

Модель полностью управляется компьютером. В автоматизированную электронную систему управления интегрирована часть офисных функций – формирование и распечатка счетов-фактур, учет материалов и отгрузок и пр.

Что выбрать – МБСУ-25j или мобильный бетонный завод на базе автомобиля?

Все еще сомневаетесь в выборе? Позвоните специалистам нашей компании по телефону горячей линии 8 800 505 93 99 и получите развернутую консультацию по техническим характеристикам, особенностям и преимуществам установки МБСУ-25j. Наши менеджеры окажут всестороннюю помощь и подготовят для вас индивидуальное коммерческое предложение на покупку и обслуживание мобильного бетонного завода на колесном шасси.